Viele Faktoren tragen zur Oberflächengüte in der Fertigung bei. Bei Umformprozessen, wie z. B. dem Gießen oder der Metallumformung, bestimmt die Oberflächengüte des Werkzeugs die Oberflächengüte des Werkstücks. Bei der spanabhebenden Bearbeitung tragen sowohl das Zusammenspiel der Schneidkanten als auch die Mikrostruktur des zu bearbeitenden Materials zur endgültigen Oberflächengüte bei.

Im Allgemeinen steigen die Kosten für die Herstellung einer Oberfläche, je besser die Oberflächengüte ist. Ein gegebener Fertigungsprozess ist in der Regel so weit optimiert, dass die resultierende Textur für die vorgesehene Anwendung des Teils verwendbar ist. Falls erforderlich, wird ein zusätzlicher Prozess hinzugefügt, um die ursprüngliche Textur zu modifizieren. Die Kosten für diesen zusätzlichen Prozess müssen durch einen Mehrwert gerechtfertigt sein – in erster Linie eine bessere Funktion oder eine längere Lebensdauer. Teile, die Gleitkontakt mit anderen haben, können besser funktionieren oder länger halten, wenn die Rauheit geringer ist. Eine ästhetische Verbesserung kann einen Mehrwert darstellen, wenn sie die Verkäuflichkeit des Produkts verbessert.

Ein praktisches Beispiel sieht folgendermaßen aus. Ein Flugzeugbauer beauftragt einen Zulieferer mit der Herstellung von Teilen. Eine bestimmte Stahlsorte wird für das Teil spezifiziert, weil sie für die Funktion des Teils fest und hart genug ist. Der Stahl ist bearbeitbar, aber nicht frei bearbeitbar. Der Lieferant entscheidet sich, die Teile zu fräsen. Durch das Fräsen kann die angegebene Rauheit (z. B. ≤ 3,2 μm) erreicht werden, solange der Bearbeiter hochwertige Wendeschneidplatten im Schaftfräser verwendet und die Wendeschneidplatten nach jeweils 20 Teilen austauscht (im Gegensatz zur Bearbeitung von Hunderten von Teilen, bevor die Wendeschneidplatten ausgetauscht werden). Es besteht keine Notwendigkeit, nach dem Fräsen einen zweiten Arbeitsgang (z. B. Schleifen oder Polieren) hinzuzufügen, solange das Fräsen gut genug ausgeführt wird (richtige Wendeschneidplatten, ausreichend häufige Wendeschneidplattenwechsel und sauberes Kühlmittel). Die Wendeschneidplatten und das Kühlmittel kosten Geld, aber die Kosten, die das Schleifen oder Polieren verursachen würde (mehr Zeit und zusätzliches Material), würden noch mehr kosten. Der Verzicht auf den zweiten Arbeitsgang führt zu geringeren Stückkosten und damit zu einem niedrigeren Preis. Der Wettbewerb zwischen den Anbietern hebt solche Details von einer Nebensächlichkeit zu einer entscheidenden Bedeutung. Es war sicherlich möglich, die Teile auf eine etwas weniger effiziente Weise (zwei Arbeitsgänge) zu einem etwas höheren Preis herzustellen; aber nur ein Anbieter kann den Auftrag erhalten, so dass der geringe Unterschied in der Effizienz durch den Wettbewerb zu dem großen Unterschied zwischen dem Gedeihen und der Schließung von Firmen vergrößert wird.

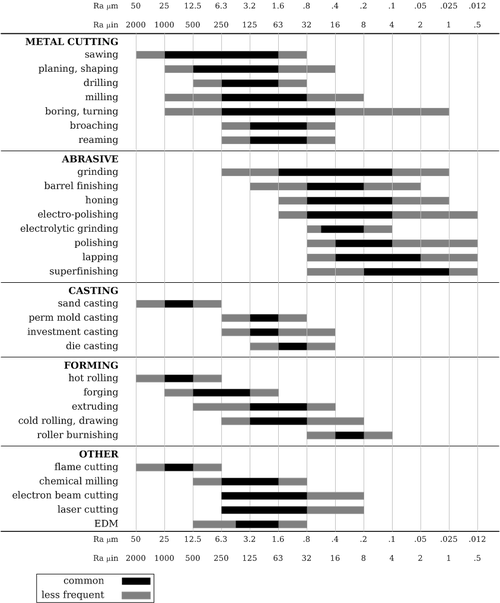

Genauso wie verschiedene Fertigungsverfahren Teile mit unterschiedlichen Toleranzen produzieren, sind sie auch zu unterschiedlichen Rauigkeiten fähig. In der Regel sind diese beiden Eigenschaften miteinander verknüpft: Fertigungsverfahren, die maßgenau sind, erzeugen Oberflächen mit geringer Rauheit. Mit anderen Worten: Wenn ein Prozess Teile mit einer engen Maßtoleranz herstellen kann, werden die Teile nicht sehr rau sein.

Aufgrund der Abstraktheit von Oberflächenparametern verwenden Ingenieure in der Regel ein Werkzeug, das eine Vielzahl von Oberflächenrauhigkeiten aufweist, die mit verschiedenen Fertigungsverfahren erzeugt wurden.