Obwohl die Prinzipien gleich bleiben, unterscheiden sich die mechanischen Details der verschiedenen Zweitaktmotoren je nach Typ. Die Bauarten unterscheiden sich nach der Art der Einführung der Ladung in den Zylinder, der Art der Spülung des Zylinders (Austausch von verbranntem Abgas gegen frisches Gemisch) und der Art der Entlüftung des Zylinders.

Kolbengesteuerter Einlasskanal

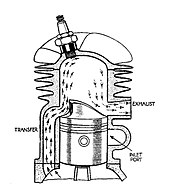

Der Kolbenkanal ist die einfachste der Bauarten und die häufigste bei kleinen Zweitaktmotoren. Alle Funktionen werden ausschließlich durch den Kolben gesteuert, der die Öffnungen abdeckt und freigibt, während er sich im Zylinder auf und ab bewegt. In den 1970er Jahren erarbeitete Yamaha einige Grundprinzipien für dieses System. Sie fanden heraus, dass im Allgemeinen das Erweitern eines Auslasskanals die Leistung um den gleichen Betrag erhöht wie das Anheben des Kanals, aber das Leistungsband wird nicht schmaler, wie es beim Anheben des Kanals der Fall ist. Es gibt jedoch eine mechanische Grenze für die Breite eines einzelnen Auslasskanals, die bei etwa 62 % des Bohrungsdurchmessers liegt, um eine angemessene Lebensdauer der Ringe zu gewährleisten. Darüber hinaus wölben sich die Ringe in den Auslasskanal und verschleißen schnell. Bei Rennmotoren, bei denen die Ringe alle paar Rennen gewechselt werden, ist eine maximale Breite von 70% der Bohrung möglich. Die Einlassdauer liegt zwischen 120 und 160°. Die Überströmdauer ist auf ein Minimum von 26° eingestellt. Der starke Niederdruckimpuls einer Renn-Zweitakt-Expansionskammer kann den Druck auf -7 psi fallen lassen, wenn sich der Kolben im unteren Totpunkt befindet und die Überströmkanäle fast weit geöffnet sind. Einer der Gründe für den hohen Kraftstoffverbrauch bei Zweitaktern ist, dass ein Teil des einströmenden, unter Druck stehenden Kraftstoff-Luft-Gemisches über die Oberseite des Kolbens, wo es eine kühlende Wirkung hat, und direkt aus dem Auspuffrohr gedrückt wird. Eine Expansionskammer mit starkem Umkehrimpuls stoppt diese abgehende Strömung. Ein grundlegender Unterschied zu typischen Viertaktmotoren besteht darin, dass das Kurbelgehäuse des Zweitakters abgedichtet ist und einen Teil des Ansaugvorgangs bei Benzin- und Glühkopfmotoren bildet. Bei Diesel-Zweitaktern wird oft ein Roots-Gebläse oder eine Kolbenpumpe zur Spülung hinzugefügt.

Reed-EinlassventilBearbeiten

Das Reed-Ventil ist eine einfache, aber hocheffektive Form eines Rückschlagventils, das üblicherweise in der Ansaugbahn des kolbengesteuerten Kanals eingebaut wird. Es ermöglicht eine asymmetrische Ansaugung der Kraftstoffladung, wodurch Leistung und Wirtschaftlichkeit verbessert und das Leistungsband verbreitert wird. Solche Ventile sind in Motorrad-, ATV- und Schiffsaußenbordmotoren weit verbreitet.

Drehbares Einlassventil

Der Einlassweg wird durch ein rotierendes Element geöffnet und geschlossen. Ein bekannter Typ, der manchmal bei kleinen Motorrädern zu sehen ist, ist eine geschlitzte Scheibe, die an der Kurbelwelle befestigt ist und eine Öffnung am Ende des Kurbelgehäuses abdeckt und wieder freigibt, so dass die Ladung während eines Teils des Zyklus eintreten kann (ein sogenanntes Tellerventil).

Eine andere Form eines rotierenden Einlassventils, das bei Zweitaktmotoren verwendet wird, verwendet zwei zylindrische Elemente mit geeigneten Ausschnitten, die so angeordnet sind, dass sie sich ineinander drehen – das Einlassrohr hat nur dann einen Durchgang zum Kurbelgehäuse, wenn die beiden Ausschnitte zusammenfallen. Die Kurbelwelle selbst kann eines der Elemente bilden, wie in den meisten Glühkerzen-Modellmotoren. In einer anderen Ausführung ist die Kurbelscheibe spielfrei im Kurbelgehäuse angeordnet und mit einem Ausschnitt versehen, der mit einem Einlasskanal in der Kurbelgehäusewand zum richtigen Zeitpunkt fluchtet, wie bei Vespa-Motorrollern.

Der Vorteil eines Drehschiebers liegt darin, dass er eine asymmetrische Ansaugsteuerung des Zweitaktmotors ermöglicht, was bei Hubkolbenmotoren nicht möglich ist. Die Einlasssteuerung des Kolbenmotors öffnet und schließt vor und nach dem oberen Totpunkt bei gleichem Kurbelwinkel und ist somit symmetrisch, während das Drehschieberventil die Öffnung früher beginnen und schließen lässt.

Die Drehschiebermotoren können so angepasst werden, dass sie Leistung über einen breiteren Drehzahlbereich oder höhere Leistung über einen engeren Drehzahlbereich als ein Kolbenmotor oder ein Reed-Ventilmotor liefern. Besonders wichtig ist, dass ein Teil des Drehschiebers ein Teil des Kurbelgehäuses selbst ist, damit kein Verschleiß auftritt.

Querstromspülung

Bei einem Querstrommotor befinden sich die Übergabe- und Auslassöffnungen auf gegenüberliegenden Seiten des Zylinders, und ein Deflektor auf der Oberseite des Kolbens leitet die frische Ansaugladung in den oberen Teil des Zylinders und drückt das restliche Abgas auf der anderen Seite des Deflektors nach unten und aus der Auslassöffnung. Der Deflektor erhöht das Gewicht des Kolbens und die freiliegende Oberfläche, und die Tatsache, dass er die Kühlung des Kolbens und das Erreichen einer effektiven Brennraumform erschwert, ist der Grund dafür, dass diese Konstruktion nach den 1960er Jahren weitgehend von der Gleichstromspülung verdrängt wurde, besonders bei Motorrädern, aber für kleinere oder langsamere Motoren mit Direkteinspritzung kann der Deflektorkolben immer noch ein akzeptabler Ansatz sein.

SchleifenspülungBearbeiten

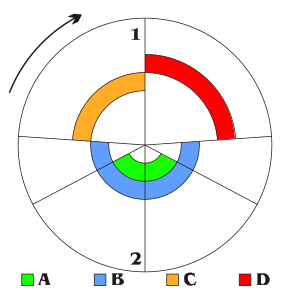

- Oberer Totpunkt (OT)

- Unterer Totpunkt (OT)

Diese Methode der Spülung verwendet sorgfältig geformte und positionierte Transferkanäle, um den Strom des frischen Gemischs beim Eintritt in den Zylinder in Richtung Brennraum zu lenken. Das Kraftstoff-Luft-Gemisch trifft auf den Zylinderkopf, folgt dann der Krümmung des Brennraums und wird dann nach unten abgelenkt.

Dadurch wird nicht nur verhindert, dass das Kraftstoff-Luft-Gemisch direkt aus dem Auslasskanal austritt, sondern es entsteht auch eine Verwirbelung, die die Verbrennungseffizienz, die Leistung und die Wirtschaftlichkeit verbessert. In der Regel wird kein Kolbenabweiser benötigt, so dass dieser Ansatz einen deutlichen Vorteil gegenüber dem Cross-Flow-Schema (oben) hat.

Nach Adolf Schnürle, dem deutschen Erfinder einer frühen Form Mitte der 1920er Jahre, wird die Schleifenspülung oft als „Schnürle“ (oder „Schnürle“) bezeichnet. Sie wurde in den 1930er Jahren in Deutschland weit verbreitet und verbreitete sich nach dem Zweiten Weltkrieg weiter.

Die Schleifenspülung ist die häufigste Art der Kraftstoff-Luft-Gemischübertragung, die bei modernen Zweitaktmotoren verwendet wird. Suzuki war einer der ersten Hersteller außerhalb Europas, der Zweitaktmotoren mit Schleifenspülung einsetzte. Dieses Betriebsmerkmal wurde in Verbindung mit der vom deutschen Motorradhersteller MZ und Walter Kaaden entwickelten Expansionskammerauspuffanlage eingesetzt.

Schleifenspülung, Tellerventile und Expansionskammern wirkten in einer hochgradig koordinierten Weise, um die Leistung von Zweitaktmotoren, insbesondere der japanischen Hersteller Suzuki, Yamaha und Kawasaki, erheblich zu steigern. Suzuki und Yamaha waren in den 1960er Jahren im Grand-Prix-Rennsport erfolgreich, was nicht zuletzt auf die Leistungssteigerung durch die Schleifenspülung zurückzuführen war.

Ein weiterer Vorteil der Schleifenspülung war, dass der Kolben nahezu flach oder leicht gewölbt ausgeführt werden konnte, wodurch der Kolben deutlich leichter und fester wurde und folglich höhere Drehzahlen vertragen konnte. Der „flache“ Kolben hat auch bessere thermische Eigenschaften und ist weniger anfällig für ungleichmäßige Erwärmung, Ausdehnung, Kolbenfresser, Maßänderungen und Kompressionsverluste.

SAAB baute 750- und 850-ccm-Dreizylindermotoren, die auf einer DKW-Konstruktion basierten, die sich mit der Schleifenaufladung als einigermaßen erfolgreich erwies. Der ursprüngliche SAAB 92 hatte einen Zweizylindermotor mit vergleichsweise geringem Wirkungsgrad. Bei Reisegeschwindigkeit kam es zu einer zu niedrigen Frequenz der reflektierten Welle, die die Auslassöffnungen blockierte. Die Verwendung des asymmetrischen Drei-Kanal-Auspuffkrümmers, der im identischen DKW-Motor verwendet wurde, verbesserte den Kraftstoffverbrauch.

Der 750-ccm-Standardmotor leistete je nach Modelljahr 36 bis 42 PS. Die Monte-Carlo-Rallye-Variante mit 750 cm³ (mit gefüllter Kurbelwelle für höhere Grundverdichtung) leistete 65 PS. Eine 850-ccm-Version war 1966 im SAAB Sport erhältlich (ein Standardmodell im Vergleich zur Deluxe-Ausstattung des Monte Carlo).

Die Grundverdichtung umfasst einen Teil des Gesamtverdichtungsverhältnisses eines Zweitaktmotors.

Eine 2012 bei der SAE veröffentlichte Arbeit weist darauf hin, dass Schleifenspülung unter allen Umständen effizienter ist als Querstromspülung.

Uniflow scavengingEdit

Der Uniflow ZweiHubzyklus

- Oberer Totpunkt (OT)

- Unterer Totpunkt (OT)

In einem Uniflow-Motor tritt das Gemisch, oder „Ladeluft“ im Falle eines Diesels, an einem Ende des Zylinders ein, gesteuert durch den Kolben, und das Auspuffgas tritt am anderen Ende aus, gesteuert durch ein Auslassventil oder einen Kolben. Die Spülgasströmung erfolgt also nur in eine Richtung, daher der Name Uniflow. Die Ventilanordnung ist bei Straßen-, Gelände- und stationären Zweitaktmotoren (Detroit Diesel), bestimmten kleinen Schiffs-Zweitaktmotoren (Gray Marine), bestimmten Eisenbahn-Zweitakt-Diesellokomotiven (Electro-Motive Diesel) und großen Schiffs-Zweitakt-Hauptantriebsmotoren (Wärtsilä) üblich. Angetriebene Typen sind durch die Gegenkolbenkonstruktion vertreten, bei der sich in jedem Zylinder zwei Kolben befinden, die in entgegengesetzter Richtung arbeiten, wie z. B. beim Junkers Jumo 205 und Napier Deltic. Die einst populäre Split-Single-Konstruktion fällt in diese Klasse, da sie effektiv ein gefalteter Uniflow ist. Mit einem fortschrittlichen Auslasswinkel können Uniflow-Motoren mit einem kurbelwellengetriebenen (Kolben- oder Roots-) Gebläse aufgeladen werden.

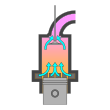

StufenkolbenmotorBearbeiten

Der Kolben dieses Motors ist „top-hat“-förmig; der obere Teil bildet den regulären Zylinder, und der untere Teil führt eine Spülfunktion aus. Die Einheiten laufen paarweise, wobei die untere Hälfte eines Kolbens einen benachbarten Brennraum beschickt.

Dieses System ist teilweise noch auf eine Totalverlustschmierung angewiesen (für den oberen Teil des Kolbens), die anderen Teile werden im Sumpf geschmiert, was Vorteile in Bezug auf Sauberkeit und Zuverlässigkeit bietet. Das Kolbengewicht ist nur etwa 20 % schwerer als bei einem Kolben mit Schleifenspülung, da die Schaftdicken geringer sein können.