De nombreux facteurs contribuent à la finition de surface dans la fabrication. Dans les procédés de formage, comme le moulage ou le formage des métaux, la finition de surface de la matrice détermine la finition de surface de la pièce. Dans l’usinage, l’interaction des arêtes de coupe et la microstructure du matériau découpé contribuent toutes deux à la finition de surface finale.

En général, le coût de fabrication d’une surface augmente à mesure que la finition de surface s’améliore. Tout processus de fabrication donné est généralement suffisamment optimisé pour garantir que la texture obtenue est utilisable pour l’application prévue de la pièce. Si nécessaire, un processus supplémentaire sera ajouté pour modifier la texture initiale. Le coût de ce processus supplémentaire doit être justifié par une valeur ajoutée d’une manière ou d’une autre, principalement une meilleure fonction ou une durée de vie plus longue. Les pièces qui ont un contact glissant avec d’autres peuvent fonctionner mieux ou durer plus longtemps si la rugosité est plus faible. Une amélioration esthétique peut ajouter de la valeur si elle améliore la vendabilité du produit.

Un exemple pratique est le suivant . Un constructeur d’avions passe un contrat avec un fournisseur pour fabriquer des pièces. Une certaine qualité d’acier est spécifiée pour la pièce car elle est suffisamment solide et dure pour la fonction de la pièce. L’acier peut être usiné, mais pas librement. Le fournisseur décide de fraiser les pièces. Le fraisage peut atteindre la rugosité spécifiée (par exemple, ≤ 3,2 μm) à condition que le machiniste utilise des plaquettes de qualité supérieure dans la fraise en bout et qu’il remplace les plaquettes toutes les 20 pièces (au lieu de couper des centaines de pièces avant de changer les plaquettes). Il n’est pas nécessaire d’ajouter une deuxième opération (comme le meulage ou le polissage) après le fraisage tant que celui-ci est suffisamment bien fait (plaquettes correctes, changements de plaquettes suffisamment fréquents et liquide de refroidissement propre). Les plaquettes et le liquide de refroidissement coûtent de l’argent, mais les coûts qu’entraînerait le meulage ou le polissage (plus de temps et de matériaux supplémentaires) seraient encore plus élevés. Le fait d’éviter la deuxième opération permet de réduire le coût unitaire et donc le prix. La concurrence entre les fournisseurs fait passer ces détails d’une importance mineure à une importance cruciale. Il était certainement possible de fabriquer les pièces d’une manière légèrement moins efficace (deux opérations) pour un prix légèrement plus élevé ; mais un seul vendeur peut obtenir le contrat, de sorte que la légère différence d’efficacité est amplifiée par la concurrence pour devenir la grande différence entre la prospérité et la fermeture des entreprises.

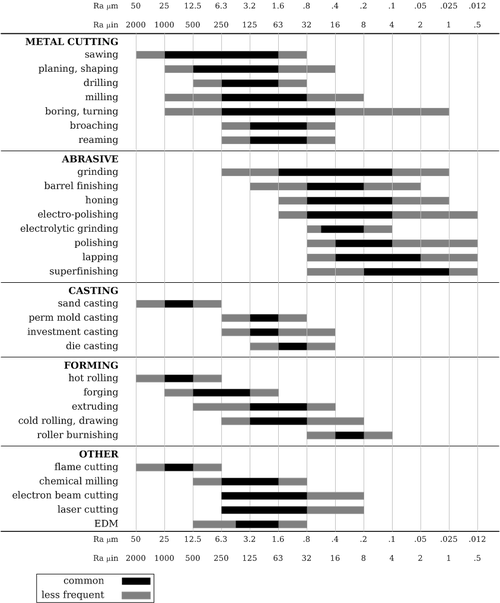

De même que les différents procédés de fabrication produisent des pièces avec des tolérances diverses, ils sont également capables de rugosités différentes. Généralement, ces deux caractéristiques sont liées : les procédés de fabrication qui sont dimensionnellement précis créent des surfaces à faible rugosité. En d’autres termes, si un processus peut fabriquer des pièces avec une tolérance dimensionnelle étroite, ces pièces ne seront pas très rugueuses.

En raison du caractère abstrait des paramètres de finition de surface, les ingénieurs utilisent généralement un outil qui présente une variété de rugosités de surface créées à l’aide de différentes méthodes de fabrication.

.