Anche se i principi rimangono gli stessi, i dettagli meccanici dei vari motori a due tempi differiscono a seconda del tipo. I tipi di design variano a seconda del metodo di introduzione della carica nel cilindro, del metodo di lavaggio del cilindro (scambiando lo scarico bruciato con la miscela fresca) e del metodo di scarico del cilindro.

Porta di ingresso controllata dal pistoneModifica

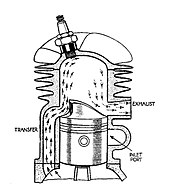

La porta del pistone è il più semplice dei design e il più comune nei piccoli motori a due tempi. Tutte le funzioni sono controllate esclusivamente dal pistone che copre e scopre le porte mentre si muove su e giù nel cilindro. Negli anni ’70, Yamaha ha elaborato alcuni principi di base per questo sistema. Hanno scoperto che, in generale, allargare una porta di scarico aumenta la potenza della stessa quantità che alzare la porta, ma la banda di potenza non si restringe come quando la porta è alzata. Tuttavia, esiste un limite meccanico alla larghezza di una singola porta di scarico, a circa il 62% del diametro dell’alesaggio per una durata ragionevole degli anelli. Al di là di questo, gli anelli si gonfiano nella porta di scarico e si consumano rapidamente. Un massimo del 70% della larghezza dell’alesaggio è possibile nei motori da corsa, dove gli anelli vengono cambiati ogni poche gare. La durata di aspirazione è compresa tra 120 e 160°. La durata della porta di trasferimento è fissata a un minimo di 26°. Il forte impulso di bassa pressione di una camera di espansione a due tempi da corsa può far scendere la pressione a -7 psi quando il pistone è al punto morto inferiore e le luci di trasferimento sono quasi completamente aperte. Una delle ragioni dell’alto consumo di carburante nei due tempi è che una parte della miscela aria-carburante pressurizzata in entrata è forzata attraverso la parte superiore del pistone, dove ha un’azione di raffreddamento, e direttamente fuori dal tubo di scarico. Una camera di espansione con un forte impulso inverso ferma questo flusso in uscita. Una differenza fondamentale dai tipici motori a quattro tempi è che il carter del due tempi è sigillato e fa parte del processo di induzione nei motori a benzina e a bulbo caldo. I diesel a due tempi spesso aggiungono un soffiatore Roots o una pompa a pistone per lo scavenging.

Valvola di aspirazione lamellareModifica

La valvola lamellare è una forma semplice ma molto efficace di valvola di ritegno comunemente montata nella pista di aspirazione della porta controllata dal pistone. Permette un’aspirazione asimmetrica della carica di carburante, migliorando la potenza e l’economia, e allargando la banda di potenza. Tali valvole sono ampiamente utilizzate nei motori fuoribordo di moto, ATV e marini.

Valvola di aspirazione rotativaModifica

La via di aspirazione è aperta e chiusa da un membro rotante. Un tipo familiare a volte visto su piccole motociclette è un disco scanalato attaccato all’albero motore, che copre e scopre un’apertura all’estremità del carter, permettendo alla carica di entrare durante una porzione del ciclo (chiamata valvola a disco).

Un’altra forma di valvola di aspirazione rotativa usata sui motori a due tempi impiega due membri cilindrici con opportuni ritagli disposti a ruotare uno dentro l’altro – il tubo di aspirazione che ha passaggio al carter solo quando i due ritagli coincidono. L’albero motore stesso può formare uno dei membri, come nella maggior parte dei motori a candela. In un’altra versione, il disco di manovella è sistemato in modo da essere a distanza ravvicinata nel carter, ed è dotato di un’apertura che si allinea con un passaggio d’ingresso nella parete del carter al momento opportuno, come negli scooter Vespa.

Il vantaggio di una valvola rotativa è che permette che la fasatura di aspirazione del motore a due tempi sia asimmetrica, cosa che non è possibile nei motori a pistoni. La fasatura di aspirazione del motore a pistoni apre e chiude prima e dopo il punto morto superiore allo stesso angolo di manovella, rendendola simmetrica, mentre la valvola rotativa permette che l’apertura inizi e chiuda prima.

I motori a valvola rotativa possono essere adattati per fornire potenza in una gamma di velocità più ampia o una potenza maggiore in una gamma di velocità più stretta rispetto a un motore a pistoni o a valvole lamellari. Quando una parte della valvola rotativa è una parte del carter stesso, di particolare importanza, non si deve permettere che si verifichi usura.

Cross-flow scavengingEdit

In un motore cross-flow, le porte di trasferimento e di scarico sono sui lati opposti del cilindro, e un deflettore sulla parte superiore del pistone dirige la carica fresca di aspirazione nella parte superiore del cilindro, spingendo il gas di scarico residuo giù dall’altro lato del deflettore e fuori dalla porta di scarico. Il deflettore aumenta il peso del pistone e la superficie esposta, e il fatto che rende più difficile il raffreddamento del pistone e il raggiungimento di una forma efficace della camera di combustione è il motivo per cui questo design è stato ampiamente superato dallo scavenging uniflow dopo gli anni ’60, specialmente per le motociclette, ma per i motori più piccoli o più lenti che usano l’iniezione diretta, il pistone con deflettore può ancora essere un approccio accettabile.

Loop scavengingEdit

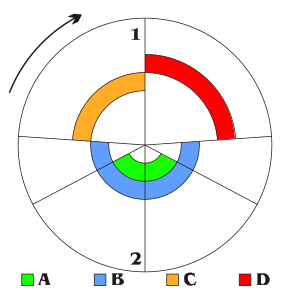

- Punto morto superiore (TDC)

- Punto morto inferiore (BDC)

Questo metodo di lavaggio utilizza porte di trasferimento accuratamente sagomate e posizionate per dirigere il flusso di miscela fresca verso la camera di combustione quando entra nel cilindro. La miscela carburante/aria colpisce la testa del cilindro, poi segue la curvatura della camera di combustione, e poi viene deviata verso il basso.

Questo non solo impedisce alla miscela carburante/aria di viaggiare direttamente fuori dalla porta di scarico, ma crea anche una turbolenza vorticosa che migliora l’efficienza della combustione, la potenza e l’economia. Di solito, un deflettore del pistone non è necessario, quindi questo approccio ha un netto vantaggio rispetto allo schema a flusso incrociato (sopra).

Spesso chiamato “Schnuerle” (o “Schnürle”) loop scavenging dal nome di Adolf Schnürle, l’inventore tedesco di una prima forma a metà degli anni ’20, divenne ampiamente adottato in quel paese durante gli anni ’30 e si diffuse ulteriormente dopo la seconda guerra mondiale.

Loop scavenging è il tipo più comune di trasferimento della miscela carburante/aria usato sui moderni motori a due tempi. Suzuki è stato uno dei primi produttori al di fuori dell’Europa ad adottare motori a due tempi con la tecnica del loop scavenging. Questa caratteristica operativa è stata usata in combinazione con lo scarico della camera di espansione sviluppato dal produttore tedesco di motociclette, MZ, e Walter Kaaden.

Loop scavenging, valvole a disco e camere di espansione hanno lavorato in modo altamente coordinato per aumentare significativamente la potenza dei motori a due tempi, in particolare dai produttori giapponesi Suzuki, Yamaha e Kawasaki. Suzuki e Yamaha ebbero successo nel Gran Premio di motociclismo negli anni ’60, grazie all’aumento di potenza offerto dal loop scavenging.

Un ulteriore vantaggio del loop scavenging era che il pistone poteva essere reso quasi piatto o leggermente bombato, il che permetteva al pistone di essere sensibilmente più leggero e più forte, e di conseguenza di tollerare regimi più alti. Il pistone “a cielo piatto” ha anche migliori proprietà termiche ed è meno soggetto a riscaldamento irregolare, espansione, grippaggio del pistone, cambiamenti dimensionali e perdite di compressione.

SAAB ha costruito motori a tre cilindri da 750 e 850 cc basati su un progetto DKW che ha dimostrato un discreto successo utilizzando la carica a circuito. La SAAB 92 originale aveva un motore a due cilindri di efficienza relativamente bassa. A velocità di crociera, l’onda riflessa, il blocco della porta di scarico si verificava a una frequenza troppo bassa. L’uso del collettore di scarico asimmetrico a tre porte impiegato nell’identico motore DKW migliorava il risparmio di carburante.

Il motore standard da 750 cc produceva da 36 a 42 CV, a seconda dell’anno del modello. La variante Monte Carlo Rally, 750 cc (con un albero motore riempito per una maggiore compressione di base), generava 65 CV. Una versione da 850 cc era disponibile nella SAAB Sport del 1966 (un modello con assetto standard rispetto all’assetto deluxe della Monte Carlo).La compressione di base comprende una parte del rapporto di compressione complessivo di un motore a due tempi.Il lavoro pubblicato al SAE nel 2012 indica che la pulizia del circuito è in ogni circostanza più efficiente della pulizia del flusso incrociato.

Uniflow scavengingEdit

- Punto morto superiore (TDC)

- Punto morto inferiore (BDC)

In un motore uniflow, la miscela, o “aria di carica” nel caso di un diesel, entra da un lato del cilindro controllato dal pistone e lo scarico esce dall’altro lato controllato da una valvola di scarico o dal pistone. Il flusso di gas di lavaggio è, quindi, in una sola direzione, da cui il nome uniflow. La disposizione con valvole è comune nei motori a due tempi on-road, off-road e stazionari (Detroit Diesel), in certi piccoli motori marini a due tempi (Gray Marine), in certe locomotive diesel a due tempi della ferrovia (Electro-Motive Diesel) e nei grandi motori marini a due tempi della propulsione principale (Wärtsilä). I tipi portati sono rappresentati dal design a pistone opposto in cui due pistoni sono in ogni cilindro, lavorando in direzioni opposte, come il Junkers Jumo 205 e il Napier Deltic. Il design split-single, un tempo popolare, rientra in questa classe, essendo effettivamente un uniflow piegato. Con la fasatura di scarico ad angolo avanzato, i motori uniflow possono essere sovralimentati con un soffiatore azionato dall’albero motore (a pistone o Roots).

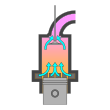

Motore a pistoni a gradiniModifica

Il pistone di questo motore è a forma di “cappello”; la sezione superiore forma il cilindro regolare, e la sezione inferiore svolge una funzione di lavaggio. Le unità funzionano in coppia, con la metà inferiore di un pistone che carica una camera di combustione adiacente.

Questo sistema è ancora parzialmente dipendente dalla lubrificazione a perdita totale (per la parte superiore del pistone), le altre parti sono lubrificate a carter con benefici di pulizia e affidabilità. Il peso del pistone è solo circa il 20% più pesante di quello di un pistone con sistema ad anello, perché lo spessore del mantello può essere inferiore.