Muchos factores contribuyen al acabado superficial en la fabricación. En los procesos de conformación, como el moldeo o el conformado de metales, el acabado superficial de la matriz determina el acabado superficial de la pieza. En el mecanizado, la interacción de los bordes de corte y la microestructura del material que se corta contribuyen al acabado superficial final.

En general, el coste de fabricación de una superficie aumenta a medida que mejora el acabado superficial. Cualquier proceso de fabricación suele estar lo suficientemente optimizado para garantizar que la textura resultante sea utilizable para la aplicación prevista de la pieza. Si es necesario, se añadirá un proceso adicional para modificar la textura inicial. El gasto de este proceso adicional debe estar justificado por el valor añadido de alguna manera, principalmente una mejor función o una mayor vida útil. Las piezas que tienen un contacto deslizante con otras pueden funcionar mejor o durar más si la rugosidad es menor. La mejora estética puede añadir valor si mejora la vendibilidad del producto.

Un ejemplo práctico es el siguiente. Un fabricante de aeronaves contrata a un proveedor para hacer piezas. Se especifica un determinado grado de acero para la pieza porque es lo suficientemente fuerte y duro para la función de la pieza. El acero se puede mecanizar, pero no se puede mecanizar libremente. El proveedor decide fresar las piezas. El fresado puede alcanzar la rugosidad especificada (por ejemplo, ≤ 3,2 μm) siempre que el maquinista utilice plaquitas de primera calidad en la fresa y sustituya las plaquitas después de cada 20 piezas (en lugar de cortar cientos antes de cambiar las plaquitas). No es necesario añadir una segunda operación (como el rectificado o el pulido) después del fresado, siempre que éste se haga lo suficientemente bien (insertos correctos, cambios de insertos suficientemente frecuentes y refrigerante limpio). Las plaquitas y el refrigerante cuestan dinero, pero los costes del rectificado o el pulido (más tiempo y materiales adicionales) costarían aún más. Evitar la segunda operación supone un menor coste unitario y, por tanto, un menor precio. La competencia entre los proveedores hace que estos detalles pasen de ser menores a tener una importancia crucial. Ciertamente, era posible fabricar las piezas de una forma ligeramente menos eficiente (dos operaciones) por un precio ligeramente superior; pero sólo un proveedor puede conseguir el contrato, por lo que la ligera diferencia de eficiencia se ve magnificada por la competencia hasta convertirse en la gran diferencia entre la prosperidad y el cierre de las empresas.

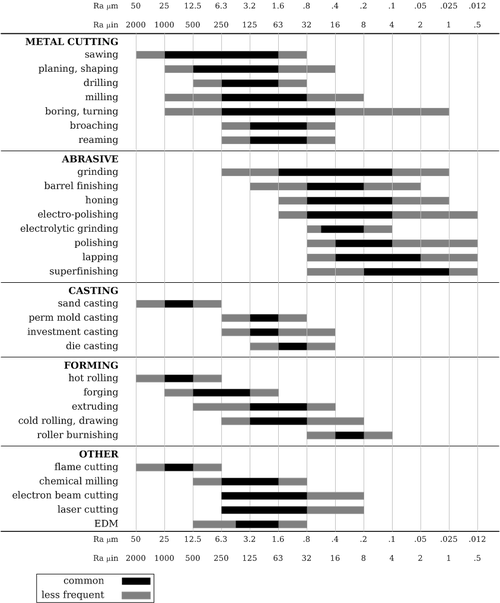

Así como los distintos procesos de fabricación producen piezas con distintas tolerancias, también son capaces de presentar distintas rugosidades. Por lo general, estas dos características están vinculadas: los procesos de fabricación que son dimensionalmente precisos crean superficies con baja rugosidad. En otras palabras, si un proceso puede fabricar piezas con una tolerancia dimensional estrecha, las piezas no serán muy ásperas.

Debido a la abstracción de los parámetros de acabado superficial, los ingenieros suelen utilizar una herramienta que tiene una variedad de rugosidades superficiales creadas con diferentes métodos de fabricación.