Pomimo że zasady działania pozostają takie same, szczegóły mechaniczne różnych silników dwusuwowych różnią się w zależności od typu. Typy konstrukcyjne różnią się w zależności od metody wprowadzania ładunku do cylindra, metody przepłukiwania cylindra (wymiany spalonej mieszanki na świeżą) i metody wydechu z cylindra.

Port dolotowy sterowany tłokiemEdit

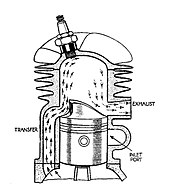

Port tłokowy jest najprostszą z konstrukcji i najczęściej spotykaną w małych silnikach dwusuwowych. Wszystkie funkcje są kontrolowane wyłącznie przez tłok zakrywający i odsłaniający porty podczas jego ruchu w górę i w dół w cylindrze. W latach 70. ubiegłego wieku firma Yamaha opracowała podstawowe zasady działania tego systemu. Stwierdzono, że ogólnie rzecz biorąc, poszerzenie portu wydechowego zwiększa moc o taką samą wartość, jak podniesienie portu, ale pasmo mocy nie zawęża się, jak to ma miejsce, gdy port jest podniesiony. Jednakże, istnieje mechaniczna granica szerokości pojedynczego portu wydechowego, na poziomie około 62% średnicy otworu dla rozsądnej żywotności pierścieni. Powyżej tej wartości, pierścienie wybrzuszają się w porcie wydechowym i szybko się zużywają. Maksymalnie 70% szerokości otworu jest możliwe w silnikach wyścigowych, gdzie pierścienie są wymieniane co kilka wyścigów. Czas trwania dolotu wynosi pomiędzy 120 a 160°. Czas trwania portu transferowego jest ustawiony na minimum 26°. Silny, niski impuls ciśnienia w wyścigowej dwusuwowej komorze rozprężnej może obniżyć ciśnienie do -7 psi, gdy tłok znajduje się w dolnym martwym punkcie, a porty transferu są prawie szeroko otwarte. Jedną z przyczyn wysokiego zużycia paliwa w dwusuwach jest to, że część mieszanki paliwowo-powietrznej jest wtłaczana przez czubek tłoka, gdzie działa chłodząco, i wylatuje prosto z rury wydechowej. Komora rozprężania z silnym impulsem wstecznym zatrzymuje ten wypływ. Zasadnicza różnica w stosunku do typowych silników czterosuwowych polega na tym, że skrzynia korbowa dwusuwów jest uszczelniona i stanowi część procesu indukcji w silnikach benzynowych i silnikach z gorącą żarówką. W dwusuwach wysokoprężnych często dodaje się dmuchawę Rootsa lub pompę tłokową do scavengingu.

Zawór wlotowy ReedEdit

Zawór kontaktronowy jest prostą, ale wysoce skuteczną formą zaworu zwrotnego powszechnie montowanego w torze wlotowym portu sterowanego tłokiem. Umożliwia on asymetryczny pobór ładunku paliwa, poprawiając moc i ekonomię, przy jednoczesnym poszerzeniu pasma mocy. Takie zawory są szeroko stosowane w silnikach motocyklowych, ATV i morskich silnikach zaburtowych.

Obrotowy zawór wlotowyEdit

Droga wlotowa jest otwierana i zamykana przez obracający się element. Znany typ, czasami spotykany w małych motocyklach, to tarcza szczelinowa przymocowana do wału korbowego, która zakrywa i odsłania otwór w końcówce skrzyni korbowej, umożliwiając wlot ładunku podczas jednej części cyklu (nazywana zaworem talerzowym).

Inna forma obrotowego zaworu wlotowego stosowana w silnikach dwusuwowych wykorzystuje dwa cylindryczne elementy z odpowiednimi wycięciami, ustawione tak, aby obracać się jeden w drugim – rura wlotowa ma przejście do skrzyni korbowej tylko wtedy, gdy oba wycięcia pokrywają się. Sam wał korbowy może stanowić jeden z członów, jak w większości silników z silnikami żarowymi. W innej wersji, tarcza korbowa jest ustawiona w taki sposób, że pasuje ściśle do skrzyni korbowej i jest zaopatrzona w wycięcie, które w odpowiednim momencie pokrywa się z otworem wlotowym w ściance skrzyni korbowej, jak w skuterach Vespa.

Zaletą zaworu obrotowego jest to, że umożliwia on asymetryczny rozrząd wlotowy silnika dwusuwowego, co nie jest możliwe w silnikach typu tłokowo-portowego. Rozrząd w silniku tłokowo-portowym otwiera się i zamyka przed i za górnym martwym punktem przy tym samym kącie obrotu korby, co czyni go symetrycznym, podczas gdy zawór obrotowy pozwala na wcześniejsze rozpoczęcie i zamknięcie rozrządu.

Silniki z zaworem obrotowym mogą być dostosowane do dostarczania mocy w szerszym zakresie prędkości lub wyższej mocy w węższym zakresie prędkości niż silniki tłokowo-portowe lub z zaworem kontaktronowym. W przypadku, gdy część zaworu obrotowego stanowi część skrzyni korbowej, co jest szczególnie ważne, nie należy dopuszczać do jego zużycia.

Odmulanie przepływu poprzecznegoEdit

W silniku o przepływie poprzecznym, porty przesyłowy i wydechowy znajdują się po przeciwnych stronach cylindra, a deflektor na szczycie tłoka kieruje świeży ładunek wlotowy do górnej części cylindra, wypychając resztki spalin w dół po drugiej stronie deflektora i na zewnątrz portu wydechowego. Deflektor zwiększa masę tłoka i jego odsłoniętą powierzchnię, a fakt, że utrudnia on chłodzenie tłoka i uzyskanie efektywnego kształtu komory spalania, jest powodem, dla którego po latach 60. projekt ten został w dużej mierze wyparty przez jednostrumieniowy układ oczyszczania spalin, zwłaszcza w motocyklach, ale w przypadku mniejszych lub wolniejszych silników z wtryskiem bezpośrednim tłok z deflektorem może być nadal akceptowalnym rozwiązaniem.

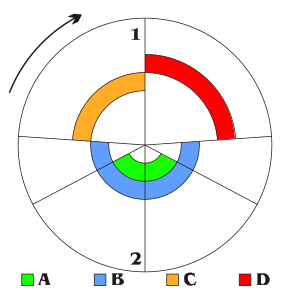

Odwadnianie pętli

- Górny punkt martwy (TDC)

- Dolny punkt martwy (BDC)

Ta metoda oczyszczania wykorzystuje starannie ukształtowane i umieszczone porty transferowe do kierowania przepływu świeżej mieszanki w kierunku komory spalania, gdy wchodzi ona do cylindra. Mieszanka paliwowo-powietrzna uderza w głowicę cylindra, następnie podąża za krzywizną komory spalania, a następnie jest odchylana w dół.

To nie tylko zapobiega podróżowaniu mieszanki paliwowo-powietrznej bezpośrednio z portu wydechowego, ale także tworzy zawirowania, które poprawiają wydajność spalania, moc i ekonomię. Zazwyczaj deflektor tłoka nie jest wymagany, więc to podejście ma wyraźną przewagę nad schematem przepływu poprzecznego (powyżej).

Często określane jako „Schnuerle” (lub „Schnürle”) odprowadzanie spalin w pętli, od nazwiska Adolfa Schnürle, niemieckiego wynalazcy wczesnej formy tego systemu w połowie lat dwudziestych, stało się szeroko rozpowszechnione w tym kraju w latach trzydziestych i rozprzestrzeniło się dalej po II wojnie światowej.

Odprowadzanie spalin w pętli jest najbardziej powszechnym rodzajem transferu mieszanki paliwowo-powietrznej stosowanym w nowoczesnych silnikach dwusuwowych. Suzuki było jednym z pierwszych producentów poza Europą, którzy zastosowali silniki dwusuwowe z obiegiem zamkniętym. Ta cecha operacyjna została wykorzystana w połączeniu z komorą rozprężną wydechu opracowaną przez niemieckiego producenta motocykli, firmę MZ i Waltera Kaadena.

Odmulanie pętli, zawory tarczowe i komory rozprężne działały w sposób wysoce skoordynowany, aby znacznie zwiększyć moc silników dwusuwowych, zwłaszcza japońskich producentów Suzuki, Yamaha i Kawasaki. Suzuki i Yamaha odniosły sukces w wyścigach motocyklowych Grand Prix w latach sześćdziesiątych, w dużej mierze dzięki zwiększonej mocy zapewnionej przez „loop scavenging”.

Dodatkową zaletą „loop scavenging” było to, że tłok mógł być prawie płaski lub lekko kopulasty, co pozwoliło na to, że tłok był znacznie lżejszy i mocniejszy, a co za tym idzie, mógł tolerować wyższe prędkości obrotowe silnika. Płaski wierzchołek” tłoka ma również lepsze właściwości termiczne i jest mniej podatny na nierównomierne nagrzewanie, rozszerzanie, zatarcia tłoka, zmiany wymiarów i straty kompresji.

SAAB zbudował trzycylindrowe silniki o pojemności 750 i 850 cm3 w oparciu o projekt DKW, który okazał się dość skuteczny przy zastosowaniu doładowania w pętli. Oryginalny SAAB 92 był wyposażony w dwucylindrowy silnik o stosunkowo niskiej sprawności. Przy prędkości przelotowej blokada fal odbitych w wylocie spalin występowała ze zbyt małą częstotliwością. Zastosowanie asymetrycznego, trójportowego kolektora wydechowego w identycznym silniku DKW poprawiło ekonomikę zużycia paliwa.

Silnik standardowy o pojemności 750 cm3 produkował moc od 36 do 42 KM, w zależności od roku produkcji. Wariant Monte Carlo Rally, o pojemności 750 cm3 (z wypełnionym wałem korbowym w celu uzyskania wyższego stopnia sprężania), generował moc 65 KM. Wersja o pojemności 850 cm3 była dostępna w modelu SAAB Sport z 1966 r. (standardowy model wykończeniowy w porównaniu z Monte Carlo w wersji deluxe).Kompresja bazowa obejmuje część ogólnego stopnia sprężania silnika dwusuwowego.Praca opublikowana w SAE w 2012 r. wskazuje, że rusztowanie pętlowe jest w każdych okolicznościach bardziej wydajne niż rusztowanie z przepływem krzyżowym.

Odmulanie UniflowEdit

- Top dead center (TDC)

- Bottom dead center (BDC)

W silniku jednoprzepływowym mieszanka, lub „powietrze doładowujące” w przypadku oleju napędowego, wchodzi na jednym końcu cylindra kontrolowanym przez tłok, a wydech wychodzi na drugim końcu kontrolowanym przez zawór wydechowy lub tłok. Przepływ gazów odrzucających odbywa się zatem tylko w jednym kierunku, stąd nazwa uniflow. Układ z zaworami jest powszechny w dwusuwowych silnikach drogowych, terenowych i stacjonarnych (Detroit Diesel), niektórych małych morskich silnikach dwusuwowych (Gray Marine), niektórych kolejowych dwusuwowych lokomotywach spalinowych (Electro-Motive Diesel) i dużych morskich dwusuwowych silnikach napędu głównego (Wärtsilä). Typy portretowane są reprezentowane przez konstrukcję przeciwtłokową, w której dwa tłoki znajdują się w każdym cylindrze, pracując w przeciwnych kierunkach, jak np. w Junkers Jumo 205 i Napier Deltic. Popularna niegdyś konstrukcja split-single należy do tej klasy, będąc efektywnie złożonym uniflow. Dzięki zaawansowanemu kątowi rozrządu wydechu, silniki uniflow mogą być doładowywane za pomocą dmuchawy napędzanej wałem korbowym (tłokowym lub Rootsa).

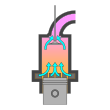

Silnik ze stopniowanym tłokiemEdit

Tłok w tym silniku ma kształt „czapki”; górna część tworzy zwykły cylinder, a dolna pełni funkcję wymiatającą. Jednostki pracują w parach, przy czym dolna połowa jednego tłoka ładuje sąsiednią komorę spalania.

System ten jest nadal częściowo zależny od smarowania całkowitego (dla górnej części tłoka), pozostałe części są smarowane z miski olejowej, co zapewnia czystość i niezawodność. Masa tłoka jest tylko o około 20% większa niż w przypadku tłoka z obiegiem zamkniętym, ponieważ grubość płaszcza może być mniejsza.