Materiałoznawstwo

Zbyt mała koncentracja na korozji galwanicznej może spowodować, że projekt stanie się bardzo słaby, a to jest wynik, który kosztuje dużo pieniędzy na naprawę. Jednak korozji galwanicznej można dość łatwo uniknąć.

Korozja galwaniczna, znana również jako korozja metali różnych, jest jednym z trzech najczęstszych rodzajów korozji w aluminium. Pozostałe to korozja wżerowa i korozja szczelinowa. W tym artykule skupię się na korozji galwanicznej.

Pozwólcie mi się cofnąć i zaznaczyć, że aluminium ma świetną ochronę antykorozyjną. To jest fakt. Innym faktem jest to, że korozja galwaniczna w aluminium nie występuje w pomieszczeniach zamkniętych i innych suchych lub śródlądowych atmosferach.

Jednakże korozja galwaniczna aluminium występuje:

- Gdzie jest kontakt z bardziej szlachetnym metalem, takim jak miedź i stal węglowa. Po magnezie i cynku, aluminium jest zwykle najmniej szlachetnym metalem w kombinacjach z innymi metalami.

- Gdy jednocześnie pomiędzy metalami znajduje się elektrolit (o dobrej przewodności) i dopływ tlenu.

Innymi słowy, ryzyko korozji galwanicznej w aluminium musi być zawsze brane pod uwagę w środowiskach o wysokim poziomie chlorków, takich jak obszary nadmorskie. Tam, gdzie aluminium jest w kontakcie z bardziej szlachetnym metalem i gdzie jest woda, tam będzie występować korozja.

Izolacja elektryczna i ochrona katodowa

Zacząłem od stwierdzenia, że zbyt mała uwaga poświęcona korozji galwanicznej może spowodować, że projekt stanie się bardzo słaby, i pokazałem, jak może wystąpić korozja galwaniczna.

Oto trzy sposoby zapobiegania korozji galwanicznej poprzez ulepszony projekt:

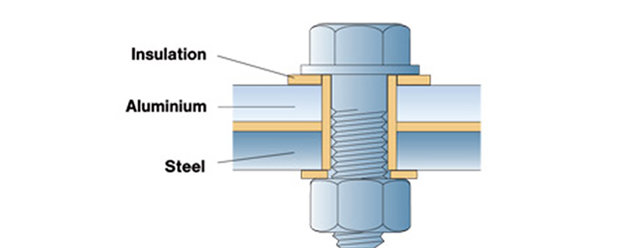

- Izolacja elektryczna. Izolujesz elektrycznie metale od siebie. Izolacja musi przerywać wszelki kontakt między metalami.

- Przerwanie mostka elektrolitycznego. Tam, gdzie izolacja jest trudna, na przykład w dużych konstrukcjach, alternatywnym rozwiązaniem jest niedopuszczenie do powstania mostka elektrolitycznego między metalami. Pomóc w tym może malowanie. Sugeruję pokrycie powierzchni katody, czyli najbardziej szlachetnego metalu. Można również zastosować warstwę izolacyjną pomiędzy metalami.

- Ochrona katodowa. Najczęstszym sposobem jest zamontowanie anody z mniej szlachetnego materiału (często cynku) w bezpośrednim kontakcie metalicznym z aluminiowym obiektem, który ma być chroniony. W ten sposób poświęcamy mniej szlachetny materiał – koroduje – na rzecz aluminium. Nazywamy to anodą ofiarną. Innym sposobem uzyskania ochrony katodowej jest podłączenie obiektu aluminiowego do ujemnego bieguna zewnętrznego źródła napięcia stałego.

Wymiana stali galwanizowanej na stal ocynkowaną ogniowo

Nieco sprytnego myślenia pozwoli również uniknąć ryzyka korozji w metalicznym połączeniu aluminium i stali ocynkowanej. A ryzyko takie istnieje, zwłaszcza w środowiskach agresywnych.

Na początku powłoka cynkowa stali ocynkowanej będzie zapobiegać atakom na aluminium. To dobrze. Niestety, ochrona ta zanika, gdy powierzchnia stalowa zostaje odsłonięta po zużyciu cynku.

Można poprawić system ochrony przed takim atakiem korozji po prostu zastępując materiał galwanizowany stalą ocynkowaną ogniowo, ponieważ metal cynkowany ogniowo ma grubszą powłokę cynku i zapewnia dłuższą ochronę.

Moje rozwiązanie? Zastosować materiał ocynkowany ogniowo w połączeniu z aluminium.