Wiele czynników przyczynia się do wykończenia powierzchni w produkcji. W procesach formowania, takich jak formowanie lub formowanie metalu, wykończenie powierzchni matrycy określa wykończenie powierzchni przedmiotu obrabianego. W obróbce skrawaniem, interakcja krawędzi tnących i mikrostruktury materiału ciętego zarówno przyczynić się do ostatecznego wykończenia powierzchni.

Ogólnie, koszt wytwarzania powierzchni wzrasta jak wykończenie powierzchni poprawia. Każdy dany proces produkcyjny jest zwykle wystarczająco zoptymalizowany, aby zapewnić, że tekstura wynikowa jest użyteczna dla części zamierzonego zastosowania. W razie potrzeby, dodatkowy proces zostanie dodany do modyfikacji początkowej tekstury. Koszt tego dodatkowego procesu musi być uzasadniony dodaniem wartości w jakiś sposób – przede wszystkim lepszą funkcjonalnością lub dłuższą żywotnością. Części, które mają kontakt ślizgowy z innymi, mogą działać lepiej lub trwać dłużej, jeśli chropowatość jest mniejsza. Poprawa estetyki może stanowić wartość dodaną, jeśli zwiększa sprzedaż produktu.

Praktyczny przykład jest następujący. Producent samolotów kontraktuje z dostawcą, aby zrobić części. Określony gatunek stali jest określony dla części, ponieważ jest wystarczająco mocny i twardy dla funkcji części. Stal ta nadaje się do obróbki mechanicznej, ale nie do obróbki swobodnej. Sprzedawca decyduje się na frezowanie części. Podczas frezowania można uzyskać określoną chropowatość (np. ≤ 3,2 μm), o ile mechanik stosuje najwyższej jakości płytki we frezarce czołowej i wymienia je po każdych 20 częściach (w przeciwieństwie do skrawania setek przed wymianą płytek). Nie ma potrzeby dodawania drugiej operacji (takiej jak szlifowanie lub polerowanie) po frezowaniu tak długo, jak frezowanie jest wykonane wystarczająco dobrze (prawidłowe płytki, wystarczająco częste wymiany płytek i czyste chłodziwo). Płytki i chłodziwo kosztują, ale koszty szlifowania lub polerowania (więcej czasu i dodatkowe materiały) kosztują jeszcze więcej. Rezygnacja z drugiej operacji skutkuje niższym kosztem jednostkowym, a co za tym idzie niższą ceną. Konkurencja między dostawcami sprawia, że takie szczegóły z mało istotnych stają się niezwykle ważne. Z pewnością można było wykonać części w nieco mniej efektywny sposób (dwie operacje) za nieco wyższą cenę; ale tylko jeden sprzedawca może dostać kontrakt, więc niewielka różnica w efektywności jest powiększona przez konkurencję do wielkiej różnicy między prosperowaniem i zamykaniem firm.

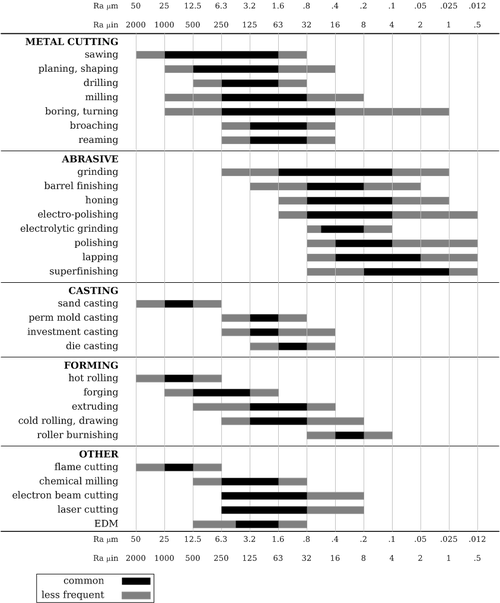

Jak różne procesy produkcyjne produkują części w różnych tolerancjach, są one również zdolne do różnych chropowatości. Ogólnie rzecz biorąc, te dwie cechy są powiązane: procesy produkcyjne, które są precyzyjne pod względem wymiarów, tworzą powierzchnie o niskiej chropowatości. Innymi słowy, jeśli proces może produkować części do wąskiej tolerancji wymiarowej, części nie będą bardzo szorstkie.

Z powodu abstrakcyjności parametrów wykończenia powierzchni, inżynierowie zazwyczaj używają narzędzia, które ma różne chropowatości powierzchni stworzone przy użyciu różnych metod produkcyjnych.